環境への取り組みSUSTAINABLE

SDGsについて

第一電通は製造現場において持続可能な消費生産形態を確保できるよう、

よりエネルギー消費が少なく、環境汚染の発生が少ない機器を開発することでSDGsに貢献します。

エアから電動へ

エアインパクトツールでM8ボルトを締め付けた際の年間CO2排出量は42,157kg-CO2にのぼります。

一方電動ハンドナットランナーであれば年間CO2排出量は1,795kg-CO2に抑えることができます。

エアインパクトツールを電動ハンドナットランナーに変えることで、最大96%もCO2排出量を削減できます。

電力・圧縮空気消費量、CO2排出量

エアインパクトツール

M8ボルト用

電動ハンドナットランナ

35Nmモデル

| 項目 | エア | 電動 |

|---|---|---|

| 圧縮空気消費量 | 640000 Nm3 年間 | - |

| 電力消費量 | - | 3200 kW 年間 |

| CO2排出量 | 42157 kgCO2/ 年間 | 1795 kgCO2/ 年間 |

《比較条件》

・M8ボルト締付での比較

・サイクル:8回締付/1分

・1日稼働時間:20H(2シフト残業2H)

・年間稼働日数:250日

※電力・圧縮空気消費量、CO2排出量は、シュミレーションによる値を示します。

※日本人1人あたりの年間CO2排出量は約500kg-CO2といわれています。

電動で年間CO2排出量を最大96%削減!

導入メリット

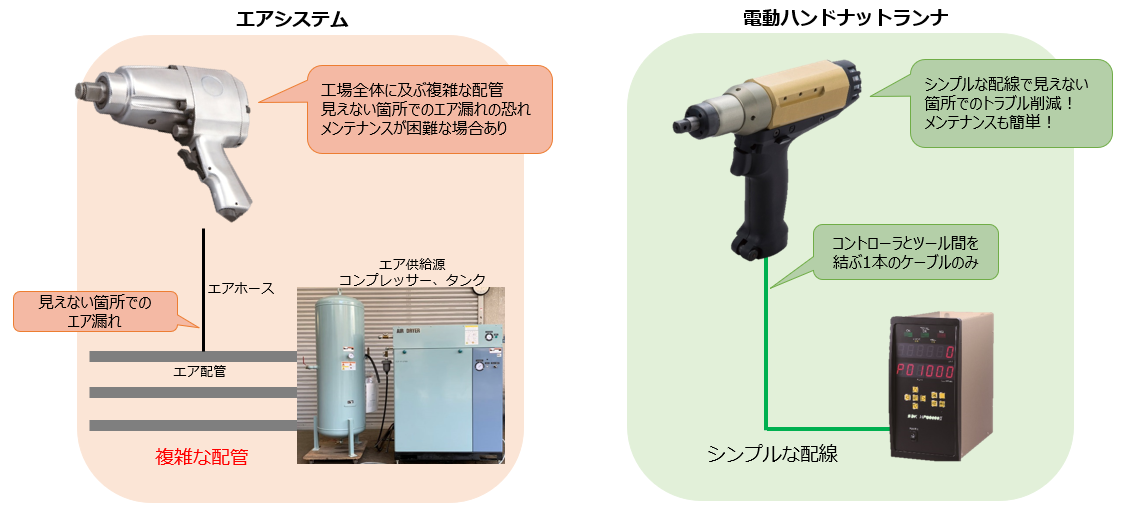

エアシステムでは工場全体に及ぶ複雑な配管により、見えない箇所でのエア漏れが懸念されますが、

電動ハンドナットランナではコントローラとツールを繋ぐケーブルのみになり、

意図しないエネルギーロスが発生しません。

主な製品

アングル形状

最大トルク:15~300 Nm

ピストル形状

最大トルク:15~80,200 Nm

ストレート形状

最大トルク:10~130 Nm

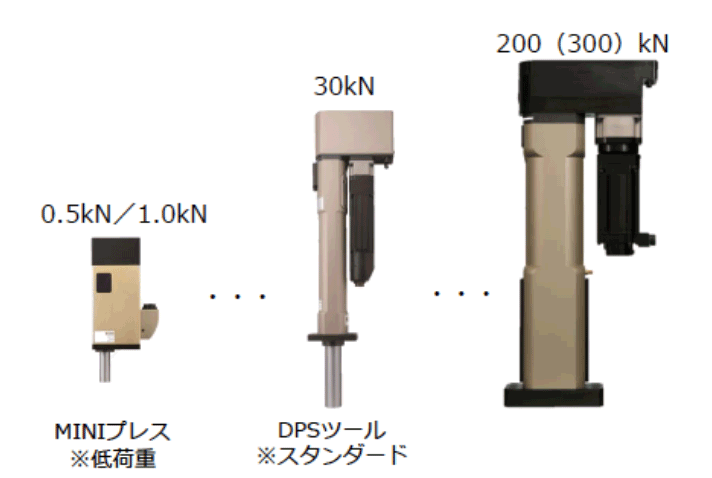

油圧から電動へ

油圧プレスで30kN加圧を行った際の年間電力消費量は2097kWh,年間CO2排出量は925kg-CO2ですが、

電動サーボプレスであれば年間電力消費量は558kWh、年間CO2排出量は246kg-CO2に抑えることができます。

エアインパクトツールを電動ハンドナットランナーに変えることで、それぞれ最大73%削減できます。

電力消費量、CO2排出量

油圧システム

30kNタイプ

電動サーボプレス

30kNタイプ

| 項目 | 油圧 | 電動 |

|---|---|---|

| 電力消費量 | 2097kWh/年間 | 558kWh/年間 |

| CO2排出量 | 925kg/年間 | 246kg/年間 |

《比較条件》

・30kN加圧システムでの比較

・ストローク:200mm

・サイクルタイム:15sec毎/1ショット

・1日稼働時間:20H(2シフト 残業2H)

・年間稼働日数:250日

・CO2排出量:0.441kg-CO2/kWh

※電力・圧縮空気消費量、CO2排出量は、シュミレーションによる値を示します。

※日本人1人あたりの年間CO2排出量は約500kg-CO2といわれています。

電動で年間CO2排出量を最大73%削減!

導入メリット

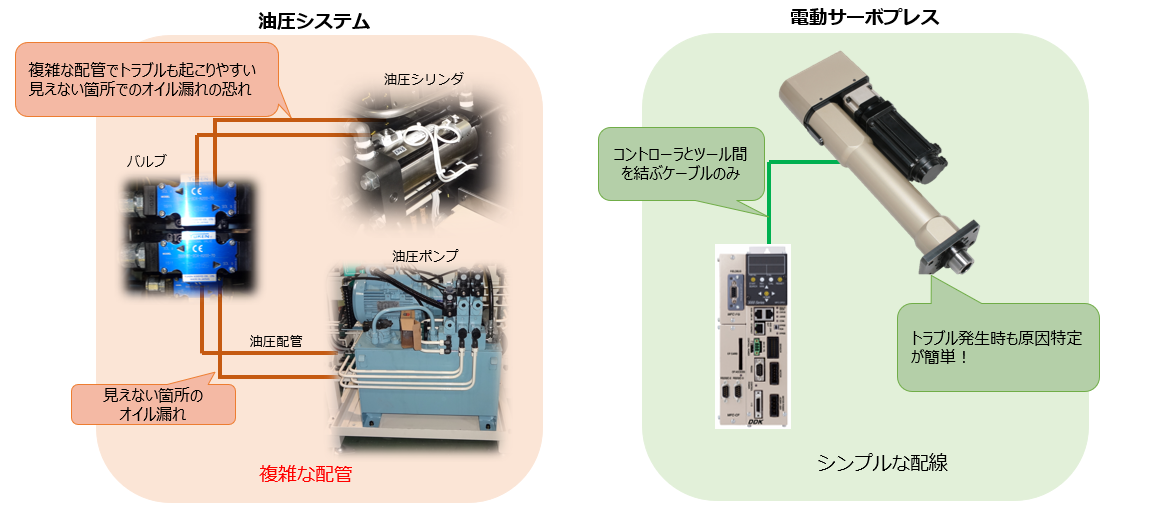

油圧システムでは工場全体に及ぶ複雑な配管により、見えない箇所でのオイル漏れが懸念されますが、

電動サーボプレスではコントローラとツールを繋ぐケーブルのみになり、

意図しないエネルギーロスが発生しません。

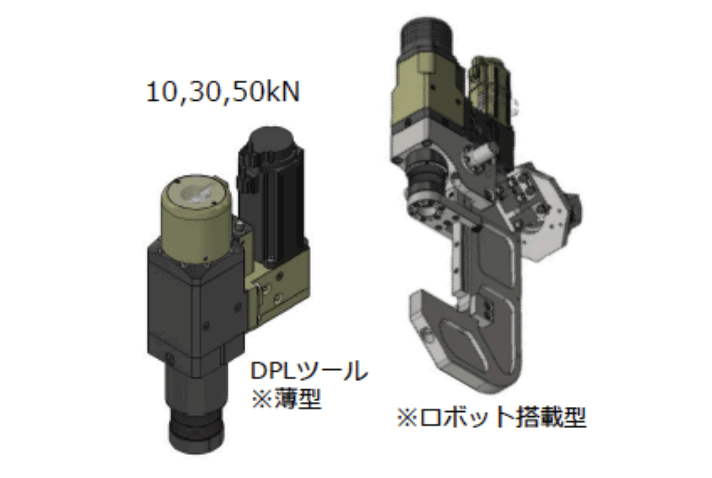

主な製品